가장 큰 걸림돌이던 통신문제 해결…광부·중장비 위치확인 가능

안전지킴이는 물론 시간과 비용 줄여 생산효율성 15% 끌어올려

우리나라 경제발전의 가장 중심에 있던 광산산업, 역사의 뒤안길로 발걸음을 돌린 후 더 이상의 투자는 언감생심(焉敢生心)이 돼 버렸다. 손가락 하나만으로 움직이는 디지털시대에 광산산업만은 여전히 광부들의 목숨을 담보로 한 작업이 이뤄지고 있다.

이 가운데 디지털광산을 꿈꾸는 작은 움직임이 눈길을 끈다. 디지털광산의 가장 큰 걸림돌이던 통신문제, 즉 갱내에서 이뤄지지 않았던 통신이 이뤄진 것인데 오지에서도 핸드폰이 되는 이 시대에 이제야 통신이 가능해진 셈이다.

과거 속에 갇혀있던 광산산업, 이 산업이 디지털시대로 진화하는데 촉매제는 광물자원공사의 동반성장정책. 광물자원공사의 지원을 받은 (주)빅파워솔루션이 지난해 5월부터 12월까지 8개월간에 걸쳐 정보통신기술(ICT)을 기반으로 한 광산운영·안전관리시스템을 개발하는 성공했다.

현재 이 시스템은 우리나라 석회석광산 2곳에 구축됐고, 성공적으로 운영 중이다.

상상해보자. 광산에서 1500km 떨어진 공간에서 직원 1명이 자리에 앉아 디스플레이창을 주시하고 있다. 이 디스플레이창으로 갱내에서 로봇과 기계들이 지하터널을 굴착하고 광물을 채취한다. 또 광물을 실은 대형트럭들은 무인으로 실어 나르고 있다.

미래 디지털광산의 모습이다. 지구 반대편에서도 광산의 모든 작업을 컨트롤할 수 있다는 뜻이다.

무인화는 인간의 삶을 편리하게 만들어주는 주는 목적도 있으나 궁극적으로는 인간이 하기 어려운 일을 하거나 그 동안 인간이 해왔던 위험한 일을 대신하는 것.

요즘처럼 무인화시대로의 진화가 급물살을 타고 있는 이때, 무인화가 인간의 일자리를 빼앗게 되면서 되레 인간을 위협하는 상황이 우려되긴 하지만 광산산업만은 그렇지 않다.

인기드라마 ‘응답하라! 1988’을 보면 시시때때로 등장하는 것이 바로 연탄이다. 그 시대를 상징하는 소품이기 때문이다. 연탄이 난방연료로 일반화된 시절이던 과거 광산산업은 난방연료인 석탄을 채굴하는 것과 필수금속을 생산하는 것. 이 때문에 광부들은 위험을 안고 갱내로 들어가 작업을 했던 것이다.

현대 광산산업은 디지털기기 제작 등에 필요한 신소재나 다양한 금속 등을 생산하는 역할을 하게 되고 따지고 보면 디지털산업의 기초산업으로 전환된 셈이다.

인간의 목숨이 귀해진 요즘, 미래 광산산업도 인간의 목숨을 담보로 할 수 없다는 것이 진리가 아닌 진리다. 무인화가 아니더라도 적어도 이들의 목숨을 보장할 수 있는 시스템을 갖추는 것은 현세를 살아가는 우리들의 몫이다.

본지는 함박눈이 내리던 지난해 12월 어느 날, 꿈의 무인화광산의 시발점이 될 기술을 적용한 대성MDI 제천사업소를 방문했다.

【에너지타임즈】지난 1973년 노천채광으로 시작한 대성MDI 제천사업소는 지난 1986년 갱내채광으로 개발방식을 전환한 뒤 최상의 석회석을 생산하고 있다.

이 광산은 중장기적인 개발계획을 갖고 현대화개발을 지속적으로 추진하는 등 우리나라 석회석 광산의 표준모델로 평가받고 있다. 이곳에서 생산된 석회석은 제철제강용으로 사용되고 있다.

멀리서 보이는 갱도입구가 여느 광산과 크게 다르지 않아 보인다. 함박눈이 내리던 이날도 집채만 한 중장비들이 갱내에서 채취했을 것으로 보이는 석회석을 실은 덤프트럭들이 거북이걸음으로 좁은 갱 입구를 오갔다. 이 덤프트럭들이 거북이걸음으로 움직이는 이 길은 고속도로(?), 아니다. 승용차도 겨우 지나갈 정도의 좁디좁은 오솔길에 지나지 않는다. 실제로 이 중장비나 펌프트럭들이 움직이는 반경은 운전자의 감에 달려있다고 봐도 무방할 정도다. 그만큼 여건이 여의치 않다.

현재 우리나라에서 운영되는 광산은 다양한 현대화작업의 영향을 받아 대형 중장비를 활용하는 곳이 부쩍 늘었다. 그 이유로 한 번의 사고는 자칫 돌이킬 수 없는 재난으로 이어질 가능성이 그만큼 커진 셈이다.

이쯤에서 광산재해 심각성에 대해 살펴보자.

광물자원공사에 따르면 우리나라 광산에서 발생하는 재해는 지난 2012년 60명, 2013년 57명, 2014년 34명으로 지속적인 관리로 매년 감소세를 이어가고 있지만 대형 사고에 대한 위험요소는 아직도 다분하다.

광산에서 발생하는 사고 중 가장 흔하면서도 대형재해로 이어지는 것은 광부들이 매몰되는 것인데 매몰된 광부들의 생사여부는 광산이 복구되는 날까지 확인할 길이 없고, 광부들의 위치를 알 수 없으니 복구될 때까지 별다른 구조작업을 할 수 없다. 안타까운 일이 아닐 수 없다.

2010년 매몰광부 전원이 구조됐던 칠레 광산사고도 2주일이 지나서야 생존자 존재여부를 파악할 수 있었다고 한다.

드디어 시작된 디지털광산의 꿈

그렇다면 무선통신으로 해야 하는데 이것도 만만찮은 일이었다고 했다. 갱내에서 통신공간은 원통형으로 길게 뻗어 있다. 그 이유로 지상과 동일한 기술을 적용하는 것은 불가능하다.

작은 꿈의 불씨는 광물자원공사 동반성장정책에서 지펴졌다.

광물자원공사는 우리나라 광업업계에 맞춤형 서비스를 제공하기 위해 지난해 5월부터 12월까지 8개월간 중소기업인 (주)빅파워솔루션과 공동으로 정보통신기술 기반의 광산·운영관리시스템을 개발하는데 성공했다.

이 시스템의 기본은 무선주파수를 이용해 실시간으로 중장비와 작업자의 움직임을 데이터로 만들어 내고, 이를 다시 활용할 수 있는 기반을 만드는 것. 현재까지 이 시스템은 ▲갱내 작업자·장비 위치추적 / 출입이력관리 ▲갱내 양방향 음성통화 / 비상상황 전파 ▲본사와 현장 간 원격관리 ▲근로자·장비 작업 효율성 / 광물 생산성 등 종합 분석 등을 수행할 수 있도록 개발됐다. 지난 7월 특허출원이 마무리됐다고 한다.

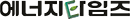

먼저 이 시스템 개발자인 권갑현 (주)빅파워솔루션 대표이사는 “이 시스템을 개발하는데 가장 핵심은 갱내에서의 통신”이라면서 “통신방식을 찾기 위해선 광부가 돼야 한다는 신념으로 하루에 오간 갱내가 그 수를 헤아릴 수 없다”고 당시를 회상했다.

이어 권 대표는 “보안상 자세한 설명을 할 순 없지만 갱내환경을 감안한 다양한 방식의 통신방식을 적용했으나 번번이 실패를 거듭했고, 보편화된 통신기술로는 해결이 어려웠다”고 설명한 뒤 “중간에 기지국을 세워 최대한 길게 음영지역을 확보하면서 갱내에서 통신이 가능하게 됐다”고 밝혔다.

특히 그는 “이 시스템은 갱내서 발생할 수 있는 위험요소를 찾아낼 수 있고 사고를 미연에 방지할 수 있는데 목적이 있고, 사고 시에도 광부나 장비의 위치를 파악할 수 있다”고 언급한 뒤 “추후에는 광부나 장비의 이력관리에 따른 빅 데이터는 갱내환경을 보다 진일보시키는 역할을 할 것”으로 내다봤다.

현재 (주)빅파워솔루션은 중장비와 덤프트럭의 이동이 잦은 갱내에서 서로의 위치정보를 활용해 접근할 경우 신호를 줘 안정적인 소통이 가능하도록 도와주는 시스템을 개발하는데 역량을 집중하고 있다고 한다.

광산 측 관계자 이야기를 들어보자.

송석재 대성MDI 생산본부장(상무)은 “우리 회사는 안전과 관련돼 많은 고민을 해 왔고, 이 시스템을 개발한다는 소식에 적극적으로 환영했다”면서 “무엇보다 광산을 안전하게 관리할 수 있었다는 것이 가장 큰 메리트였다”고 말했다.

이어 송 본부장은 실시간으로 광산을 운영하는데 필요한 모든 정보를 실시간으로 수집할 수 있고 원활한 소통으로 안전사고 예방은 물론 그에 더해 실시간으로 문자·음성·영상 등으로 소통이 가능해졌고 정확하고 신속한 의사결정을 할 수 있는 동시에 작업자의 동선을 최소화 할 수 있어 생산성향상에도 크게 도움이 되고 있다고 설명했다.

또 그는 이 시스템 도입에 망설임은 없었냐는 질문에 “사업비의 30%를 부담해야 하지만 갱내에서 작업을 해 본 사람이라면 누구나 필요성을 인지하고 있는데다 게다가 광물자원공사에서 70%를 지원해 주니 망설일 이유가 뭐가 있느냐”고 덧붙였다.

디지털광산, 현장에서는…

간단한 설명을 들은 뒤 본격적인 광산투어에 나섰다.

대성MDI 제천사업소 종합상황실. 이곳은 여느 광산과 크게 다를 게 없어 보인다. 다만 천장에 매달려 있는 큼직한 디스플레이창가 눈에 띈다. 작업자와 중장비의 움직임을 비롯해 갱내 온도·습도 등 기본적인 환경정보가 한 눈에 들어왔다.

권 대표는 “상황실과 작업자 간 상황파악과 위치확인을 위한 문자·음성통화가 가능한 시스템을 개발했다”고 언급한 뒤 휴대폰과 닮은 무전기를 소개했다.

권 대표는 이 무전기에 대해 휴대폰과 같은 기능을 갖고 있으면서 갱내에서 사용하는 만큼 충격에 잘 견디도록 제작됐다면서 방수는 물론 어떤 충격에서 견딜 수 있도록 제작됐다고 설명했다. 그러면서 바닥에 무전기를 내동댕이쳤다.

그리고 권 대표는 무전기를 들고 현장의 작업자들과 통화를 시연했다. 갱내에 있는 작업자가 마치 옆에서 말하고 있다고 느껴질 정도로 음질이 깨끗했다.

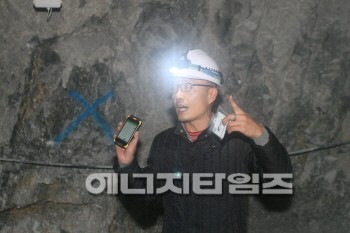

갱 입구에서 만난 디스플레이창에 작업자와 중장비의 현황이 보인다. 현재 갱내에 작업하는 작업자와 중장비의 현황이 한 눈에 들어왔다. 무선으로 데이터를 송신하는 장치인 RFID(Radio Frequency IDentification) 태그 때문이라고 한다.

갱내에서 작업하는 작업자나 중장비는 신분증처럼 RFID 태그를 의무적으로 부착한 뒤 갱으로 출입하게 된다. 이 태그는 작업자와 중장비의 위치를 확인시켜주는 역할을 한다. 갱내에서 작업자와 중장비의 이력을 조회할 수 있도록 기본적인 정보를 제공하게 된다.

특히 작업자 손에 무전기가 하나씩 쥐어져 있다. 이 장비는 갱내 소통과 종합상황실과의 음성·화상·문자 등으로 소통이 가능하도록 하는 역할을 한다. 간단한 보고나 작업자가 갱내상황을 전파할 수 있도록 운영되고 있다.

갱내에서 통신이 가능하도록 한 것인데 환경에 따라 다르지만 대게 100미터 내외에서 비상연락을 할 수 있는 기능을 겸비한 통신기지국이 설치돼 있다. 이 기지국을 통해 통신이 가능한 셈이다. 이 기지국의 형태나 방향 등에 핵심기술이 있다고 기술진은 설명했다. 일반적으로 지상에서 이뤄지는 전파송출방식과 다른 기술이 바로 여기에 있다.

권 대표와 빅파워솔루션 직원들이 내 집처럼 갱내를 오갔던 이유가 바로 여기에 있다. 4륜구동자동차마저 1년이면 수명을 다할 정도로 오갔다고 한다.

기술자들은 오픈된 공간이 아니라 원통으로 길게 뻗은 갱내에서 통신을 할 수 있는 비밀이 통신기지국에 있다고 설명한 뒤 비상버튼을 눌렀다. 요란한 사이렌소리와 함께 비상상황을 알리는 방송이 갱내에 울려 퍼졌다. 무전기가 없더라도 이 통신기지국을 통해 종합상황실과 통신이 가능하다.

게다가 통신기지국이 설치되면서 갱내에 한 줄기 빛이 밝혀졌다고 한다.

한 작업자는 “예전에는 자동차 헤드라이트에만 의지했으나 (통신기지국 내 불이 밝혀지면서) 불안감이 사라지고 안정감을 찾을 수 있었다”고 말하기도 했다.

그래서 붕괴로 인한 사고 발생 시 매몰된 광부들의 상황을 정확하게 파악할 수 있고, 그에 합당한 대처를 할 수 있게 된다.

장시준 광물자원공사 동반성장팀장은 “광산에서의 사고는 작업자와 중장비가 가지 말아야 할 곳을 간다거나 돌출행동을 할 때 발생할 개연성이 높다”면서 “이 시스템은 작업자나 중장비들이 제 위치에서 작업을 하는지를 판단할 수 있는 바로미터가 되고 있고, 종합상황실에서 이들의 움직임을 실시간으로 파악할 수 있다는 것은 사고를 미연에 방지하는 효과를 가져다주고 있다”고 말했다. 그러면서 광산은 다른 사업장과 달리 위험한 곳이 많기 때문이라고 덧붙였다.

게다가 온도·습도·가스 등 갱내 환경정보를 수집할 수 있는 센스가 가동돼 이 통신기지국을 통해 종합상황실로 전송된다. 갱내 환경변화를 감지함으로써 사고를 미연에 방지할 수 있다는 것은 혹여나 발생할 수 있는 사고에 대한 징후를 감지할 수 있게 된다. 사고예방의 가장 기본이 되는 데이터를 생산하는 셈이다.

이뿐만 아니라 갱도를 출입하는 작업자와 중장비의 이력과 위치정보 등을 데이터화함으로써 중장비에 대한 효율적인 운영관리가 가능해지고, 침출수 배수펌프·환기·배기·조명 등의 시설에 대한 원격제어가 가능해졌다.

권 대표는 “갱내에서 통신이 가능해지면서 생산효율성이 15%가량 높아진 것을 확인할 수 있었다”고 말했다.

그는 기존 작업지시에 대해 작업자가 갱외에서 지시를 받은 뒤 다시 갱내로 이동해 작업을 하는 방식으로 이뤄지다보니 이동에 따른 시간과 비용 등으로 비효율성이 컸으나 영상과 음성으로 소통이 가능해지면서 불필요한 움직임을 최소화할 수 있게 되고, 광산의 생산효율성을 극대화할 수 있다고 설명했다.

디지털광산을 위한 우리의 정부정책

정부는 이를 통해 광업생산성을 2013년 1인당 38톤에서 2025년 47톤으로 24% 높이는 한편 100만 명당 재해비율을 2013년 28.6명에서 2025년 16명으로 낮출 계획이다.

이와 함께 정부는 2024년 우리나라 광산에 무인원격조정시스템을 보급하겠다는 목표를 세웠다. 글로벌 광업기업인 리오 틴토(Rio Tinto)의 ‘Mine of the Future’가 모델이다.

리오 틴토는 200년대 초반 인력부족과 고비용으로 낮은 생산성에 골머리를 앓았고 이들은 ‘Mine of the Future’란 제목의 파격적인 프로젝트를 시작했다. 1500km 떨어진 사무실에서 무인트럭 5대를 원격으로 조정해 광물찌꺼기를 실어 나르도록 한 것. 점차 무인트럭이 철광석을 나르기 시작했고, 모두 10대의 무인 트럭을 한 사람이 원격으로 조종할 수 있도록 수준이 높아졌다. 24시간 작업이 가능해졌다. 또 최근엔 지하터널 굴착·채광·광물 분류작업까지 사람의 손을 빌리지 않고 로봇이나 기계의 힘으로 진행 중이다.

대성MDI 제천사업소에 구축된 광산·운영관리시스템이 개발돼 적용됨에 따라 광산보안법 개정안에 정보통신기술 관련 내용이 추가로 고시될 것으로 보인다.

장시준 광물자원공사 동반성장팀장은 이 시스템 개발로 보다 안전한 광산운영이 가능해진 만큼 제도화 관련 “광산안전에 대한 내용은 광산보안법 개정(안)에 포함돼 있으며, 광산기술과 안전기술에 대한 내용은 고시로 정해질 것”이라면서 “정보통신기술과 연계된 내용을 추가하고 광업기술변화에 따른 안전기술을 보완해 나갈 계획”이라고 밝히기도 했다.